Causas e métodos de prevenção de defeitos em correntes de fundição

Ago 10, 2022|

Ago 10, 2022| Vista:1776

Vista:17761.Bolso de escória

Características: Os bolsos de escória são os furos dentro da superfície da fundição, que são redondos, ovais ou irregulares. Às vezes, múltiplos bolsos de escória formam uma massa de ar, e o subcutâneo é geralmente em forma de pêra.

Razões de formação:

(1) A temperatura de pré-aquecimento do molde é muito baixa, e o metal líquido esfria muito rápido ao passar pelo sistema de gating.

(2) O projeto da exaustão do molde é pobre, e o gás não pode ser descarregado suavemente.

(3) A tinta volatiliza ou decompõe gás, resultando em estômatos.

(4) Há furos e poços na superfície da cavidade do molde. Depois que o metal líquido é injetado, o gás nos furos e poços rapidamente se expande e comprime o metal líquido para formar um buraco de estrangulamento.

(5) A superfície da cavidade do molde é enferrujada e não limpa.

(6) As matérias-primas (núcleos de areia) são armazenadas incorretamente e não são pré-aquecidas antes do uso.

(7) O desoxidador não é bom, ou a quantidade não é suficiente ou a operação é imprópria.

Método de prevenção:

(1) O molde deve ser totalmente pré-aquecido, o tamanho de partícula da pintura (grafite) não deve ser muito fino, e a permeabilidade ao ar deve ser boa.

(2) Use derramamento inclinado.

(3) As matérias-primas devem ser armazenadas em um lugar ventilado e seco e devem ser pré-aquecidas quando usadas.

(4) Escolha um desoxidador (Mg) com um melhor efeito de desoxidação.

(5) A temperatura de derramamento não deve ser muito alta.

2.Encolhimento

Características: A cavidade do encolhimento é um tipo da superfície áspera existente na superfície ou no interior da carcaça. Uma cavidade de encolhimento leve é muitas cavidades de encolhimento pequenas espalhadas, ou seja, porosidade de encolhimento e os grãos na cavidade de encolhimento ou porosidade de encolhimento são grosseiros. Muitas vezes ocorre perto do corredor na fundição, a raiz do riser, a parte grossa, a transição de espessura da parede e a parte grossa com um grande plano.

Razões de formação:

(1) O controle de temperatura do molde não atende aos requisitos de solidificação direcional.

(2) Seleção inadequada de pinturas, mau controle da espessura do paintinglayer em diferentes partes.

(3) A posição da carcaça no molde não é projetada corretamente.

(4) A temperatura de derramamento é muito baixa ou muito alta.

Método de prevenção:

(1) Aumentar a temperatura da ferramenta abrasiva.

(2) Ajuste a espessura da camada de revestimento, o revestimento deve ser pulverizado uniformemente.

(3) Aqueça parcialmente o molde ou use material de isolamento térmico para mantê-lo quente localmente.

(4) Coloque um bloco de cobre na junta quente para resfriar a peça.

(5) Projete dissipadores de calor no molde, pulverize água fora do molde, ou acelere a velocidade de resfriamento.

(6) Projete um dispositivo de pressão no riser do molde.

(7) Selecione uma temperatura de derramamento apropriada e certifique-se de que o projeto do sistema de derramamento também deve ser preciso.

3.Slag blowhole (Flux ou metal óxido inclusão escória)

Características: Os furos da escória são distribuídos na superfície ou no interior da carcaça, todos ou parte dos furos são preenchidos com escória, e a forma é irregular. É difícil encontrar a escória de solvente pontilhada, depois de remover a escória, aparecerão furos lisos, que são distribuídos na parte inferior da posição de derramamento, perto do corredor interno ou no canto morto da fundição. Escórias de óxido são distribuídas principalmente na superfície da fundição perto do corredor interno. Essas escórias geralmente vêm em flocos, quebrados do intercalar, e o óxido está nele, que é uma das fontes de formação de rachaduras na fundição.

Razões de formação: furos de escória são causados principalmente pelo processo de fundição de liga e processo de vazamento (incluindo design incorreto do sistema de vazamento), o molde em si não causará furos de escória, e o molde de metal é um dos métodos eficazes para evitar furos de escória.

Método de prevenção:

(1) Defina um sistema de derramamento correto ou use um filtro de fibra fundida.

(2) Adote método de derramamento inclinado.

(3) Controlar rigorosamente a qualidade do fluxo.

4.Cracks (rachaduras quentes, rachaduras frias)

Características: a aparência da rachadura é linha reta ou curva irregular. A superfície de rachadura quente é fortemente oxidada para cinza escuro ou preto. A superfície da rachadura fria é limpa e tem brilho metálico. Geralmente, a rachadura externa pode ser encontrada diretamente, enquanto a interna só pode ser vista por outros métodos. As fissuras são frequentemente relacionadas a encolhimento e furos de escória.

Razões de formação: a fundição de molde de metal é propensa a rachar, porque o molde em si não tem concessão, e a velocidade de resfriamento é rápida, é fácil fazer com que o estresse interno da fundição aumente. Quando a abertura é muito cedo ou tarde demais, o ângulo de derramamento é muito pequeno ou muito grande, a camada de revestimento é muito fina, etc É fácil causar rachaduras.

Método de prevenção:

(1) Preste atenção à estrutura de fundição, certifique-se de que as peças de espessura irregular transitaram uniformemente, adote um tamanho apropriado do filé.

(2) Ajuste a espessura do revestimento para fazer com que cada parte da fundição alcance a taxa de resfriamento necessária para evitar a formação de estresse interno.

(3) Preste atenção à temperatura de trabalho do molde, ajuste a inclinação do molde e retire oportunamente a fundição e esfrie-a lentamente.

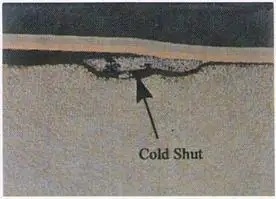

5.Cold fechado (fusão pobre)

Características: frio fechado é um tipo de rachadura de superfície com costuras abertas ou bordas redondas, seu meio é separado pela pele do óxido, e não é completamente integrado. Quando o frio fechado é sério, torna-se undercasting. O fechamento a frio geralmente ocorre na parede superior da fundição, em superfícies horizontais ou verticais finas, na junção de paredes grossas e finas ou em placas de suporte finas.

Razões de formação:

(1) O projeto da exaustão do molde é irracional.

(2) A temperatura de trabalho é muito baixa.

(3) A qualidade da pintura é ruim (artificial, material).

(4) A velocidade de derramamento é muito lenta, etc.

Método de prevenção:

(1) Projete o corredor correto e o sistema de escape.

(2) Para fundições de paredes finas de grande área, o revestimento deve engrossar para conduzir à moldagem.

(3) Aumente adequadamente a temperatura de trabalho do molde.

(4) Adote método de derramamento inclinado.

6.Blowhole

Características: furos relativamente regulares são formados na superfície ou no interior da carcaça, cuja forma é consistente com grãos de areia.

Razões de formação:

Os furos de sopro são formados quando a areia que cai do núcleo de areia é envolvida pelo líquido e existe na superfície da fundição.

(1) A força de superfície do núcleo de areia é ruim, e é queimada ou não totalmente curada.

(2) O tamanho do núcleo de areia não corresponde ao molde, quando o molde é fechado o núcleo de areia é esmagado.

(3) O molde está contaminado com areia.

Método de prevenção:

(1) Controle rigorosamente o processo de produção do núcleo de areia e verifique a qualidade.

(2) O núcleo de areia é consistente com o tamanho do molde externo.

(3) Sopre a areia na cavidade do molde ao colocar o núcleo da areia.